Artigo publicado no SEFE 11 (Setembro de 2025)

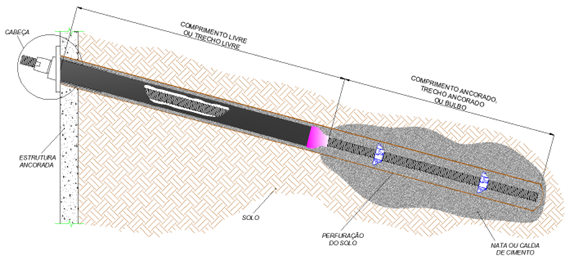

RESUMO: A crescente demanda por soluções ágeis e seguras em obras geotécnicas tem impulsionado o uso de tirantes de cordoalhas fabricados industrialmente, especialmente em escavações e piscinões, superando os desafios logísticos e operacionais da montagem in loco, onde espaço e prazos são limitados. A produção controlada permite automação, garantindo precisão e homogeneidade. O processo inclui desbobinagem, cortes mecanizados, aplicação de cera anticorrosiva e encapsulamento com tubo de PEBD, essencial para a durabilidade conforme a norma brasileira de tirantes ancorados NBR 5629 (ABNT, 2018). O ambiente industrial elimina interferências típicas dos canteiros, como clima e contaminantes. A substituição do PVC por PEAD garante maior resistência e flexibilidade. Dispositivos como válvulas e batentes asseguram o recobrimento mínimo da calda de cimento, promovendo aderência dos tirantes ao solo. As etapas automatizadas e auxiliares minimizam riscos de desalinhamento dos cabos e garantem estabilidade. Em estudo de caso em um piscinão de São Paulo, houve redução de prazos e otimização de recursos no canteiro, com manutenção dos padrões de segurança. Assim, a montagem industrial dos tirantes melhora o desempenho e segurança dos projetos, promovendo eficiência e sustentabilidade.

1. Introdução

Escavações profundas em áreas urbanas impõem desafios à engenharia geotécnica, exigindo soluções que aliem desempenho, agilidade e qualidade. No piscinão subterrâneo ao lado do estádio Morumbis, na cidade de São Paulo, o uso de tirantes de cordoalha como contenção provisória mostrou-se estratégico. A pré-montagem em fábrica representa um avanço, viabilizando mais de 1.500 unidades com controle dimensional, rastreabilidade e menor falha. A execução é ágil, com ganhos logísticos e menos demanda por mão de obra.

Destaca-se a possibilidade de fabricar tirantes longos e padronizados — no caso do Morumbis, com até 37,5 metros. O ambiente controlado melhora encapsulamento, reduz contaminações e favorece ergonomia e segurança. O sistema atende aos requisitos estabelecidos pela NBR 5629 (ABNT, 2018), norma brasileira para tirantes ancorados ativos, que, embora menos detalhada que a EN 1537 (CEN, 2013), oferece parâmetros sólidos.

Sua adoção exige logística organizada, planejamento e equipe treinada. Os benefícios compensam: previsibilidade, controle técnico, produtividade e alinhamento com a construção enxuta. A produção fora do canteiro também reduz perdas, resíduos, emissões e uso de recursos, promovendo sustentabilidade em obras urbanas.

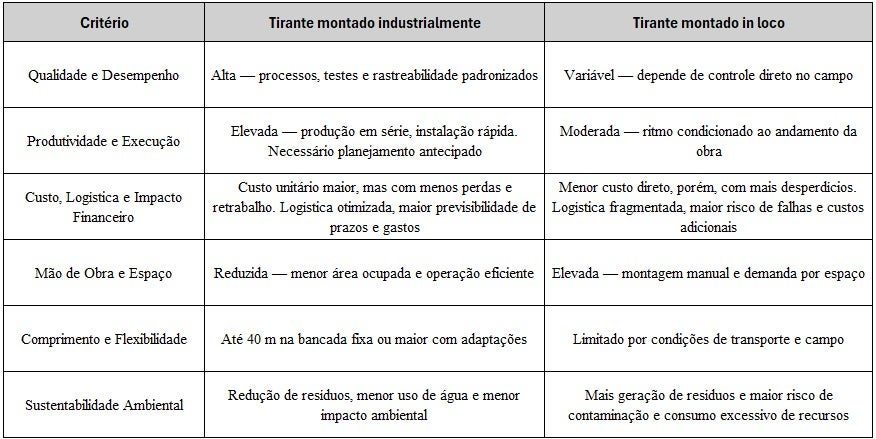

A seguir, apresenta-se uma tabela comparativa entre os métodos tradicional e industrializado de montagem de tirantes, com agrupamento de critérios para otimizar a apresentação dos principais aspectos técnicos, operacionais, ambientais e financeiros:

(Fonte: Autores, 2025).

2. Ambiente industrial – automação e padronização de processos

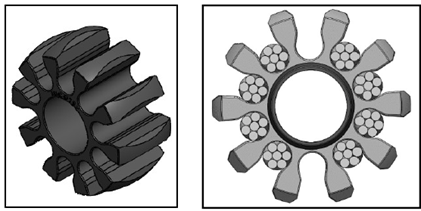

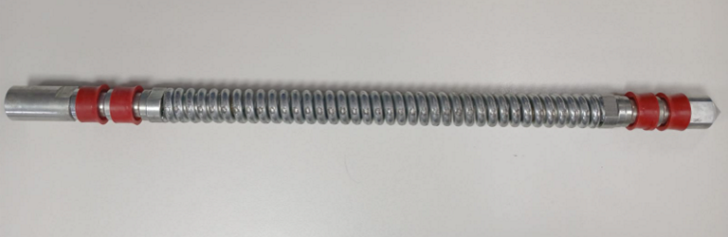

A fabricação industrial automatiza processos, garantindo qualidade e uniformidade difíceis de obter em canteiros de obras. Equipamentos precisos desbobinam e cortam as cordoalhas com alta precisão, permitindo ao operador definir parâmetros. A cordoalha é encapsulada e protegida com cera anticorrosiva e tubo de PEBD (polietileno de baixa densidade).

Após esse processo, a cordoalha segue para a bancada de montagem, onde é finalizada, assegurando qualidade e conformidade com o projeto.

A principal vantagem do ambiente industrial controlado é a gestão rigorosa de temperatura, umidade e pressão. Isso elimina interferências climáticas — sol, chuva, vento — e condições adversas típicas do canteiro, como poeira e movimentação de equipamentos, que comprometem precisão, resistência e durabilidade. A produção industrial assegura padronização e conformidade técnica com a normativa da NBR 5629 (ABNT, 2018.)

3. Adaptações para a montagem do tirante em fábrica

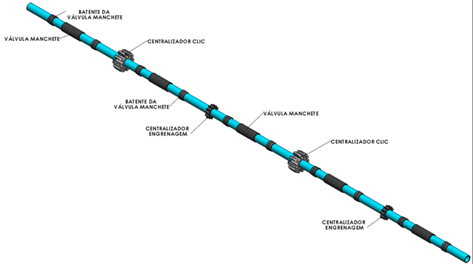

Para viabilizar a montagem industrial e entrega no canteiro, foram feitas adaptações em componentes importantes. Os tubos rígidos de PVC foram substituídos por tubos flexíveis de PEAD (Polietileno de Alta Densidade), que são resistentes e inquebráveis. O PEAD permite produção contínua de até 200 m, eliminando emendas e facilitando transporte e manuseio.

Em canteiros, válvulas tipo manchete são fixadas com arame recozido para evitar deslocamentos durante instalação e injeção, mas a dispersão descontrolada da calda pode comprometer o bulbo de ancoragem.

Nos tirantes montados em fábrica, batentes foram adicionados para fixar e orientar as válvulas, garantindo estabilidade e melhor dispersão radial da calda por direcionamento ortogonal.

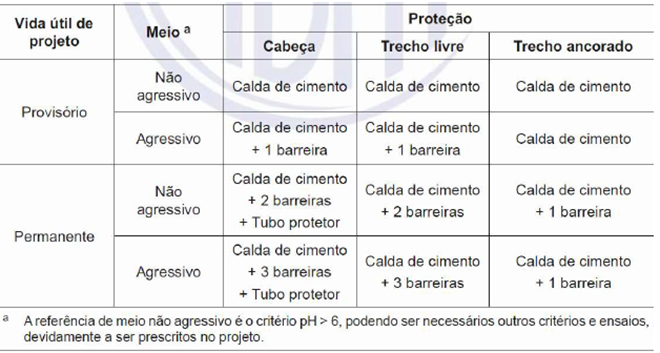

4. Conformidades com a norma NBR 5629:2018

A produção de tirantes exige controle rigoroso e conformidade com os critérios técnicos definidos pela ABNT (2018), que normatiza o projeto e a execução de tirantes ancorados no terreno.. O Anexo C trata da proteção anticorrosiva, detalhando níveis de proteção (NPC) e o uso de barreiras como graxas e bainhas de PEBD. Melhorias nos processos e acessórios garantem proteção multicamada eficaz, da fabricação à instalação.

A norma exige recobrimento mínimo de 10 mm no trecho ancorado. Para isso, foi desenvolvido um espaçador que assegura a posição concêntrica da armadura e recobrimento uniforme.

A NBR permite tubos poliméricos com espessura mínima de 1 mm, como PE, PVC ou poliéster. No processo industrial, um tubo de PEBD foi criado, combinando flexibilidade, resistência ao atrito e estabilidade dimensional, ideal para sistemas automatizados, conforme especificações da NBR 5629 (ABNT, 2018).

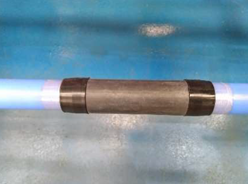

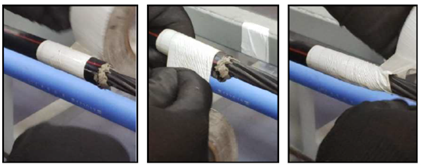

Para garantir estanqueidade na transição entre trecho livre e ancorado, foram adotados dispositivos técnicos que proporcionam vedação resistente e aderência eficaz, superando técnicas tradicionais e assegurando conformidade normativa.

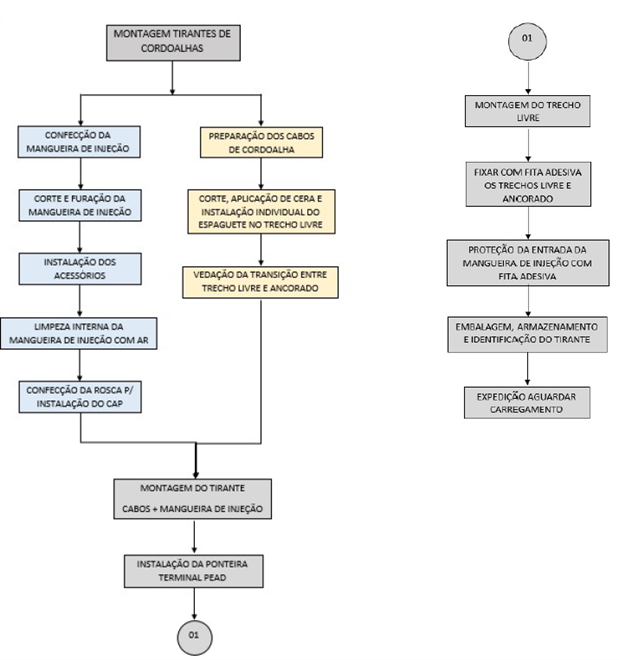

5. Fluxograma do processo de montagem

A implantação do processo industrial requer planejamento técnico e operacional. O fluxograma dos tirantes provisórios organiza as etapas de montagem segundo a lógica produtiva e layout fabril, otimizando ciclos, logística e qualidade, conforme princípios do Lean Manufacturing.

O processo divide-se em dois módulos integrados: Módulo 1 – Preparação e Encapsulamento das Cordoalhas: a máquina automatizada corta as cordoalhas conforme projeto, aplica proteção anticorrosiva (graxa ou cera) e encapsula com PEBD, de acordo com os critérios da NBR 5629 (ABNT, 2018), especialmente quanto à proteção anticorrosiva e ao encapsulamento.. Módulo 2 – Conformação e Montagem do Tubo de Injeção com Componentes Funcionais: paralelamente, ocorre o corte e furação do tubo de PEAD e a instalação de válvulas manchete, batentes direcionais e espaçadores em bancada auxiliar.

Integração Estrutural e Alinhamento Geométrico do Conjunto: a união das cordoalhas encapsuladas ao tubo de injeção forma o tirante. É essencial manter o alinhamento axial para evitar torções, com inspeções visuais e medições dimensionais segundo critérios técnicos.

Após essa etapa, procede-se ao encapsulamento e alinhamento do trecho livre, etapa fundamental para a qualidade do tirante.

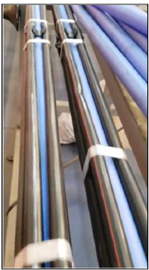

Finalização, Identificação Técnica e Logística de Expedição: após montagem, o tirante é enrolado conforme padrão logístico, recebe etiquetas técnicas com QR Code e é armazenado em paletes, conforme NBR 15575 (ABNT, 2013) e ISO 9001 (ISO, 2015).

6. Case de utilização de tirante montado em fábrica em obra do Piscinão

A contenção provisória no piscinão entre Av. Giovanni Gronchi e Corgie Assad Abdalla, próxima ao estádio do Morumbis, na cidade de São Paulo, integra projeto de drenagem e controle de alagamentos. Para garantir a estabilidade da escavação até a contenção definitiva, empregaram-se tirantes de cordoalha pré-montados em fábrica. O sistema abrange mais de 1.500 tirantes de 21 a 37,5 m, com 10 a 12 cabos de ½”, dimensionados para esforços temporários, garantindo rapidez e segurança na execução.

As bobinas compactas (~1,5 m de diâmetro) otimizam armazenamento e transporte em áreas urbanas restritas. A movimentação via equipamentos leves reduz uso de maquinário pesado, acelerando a instalação. No canteiro, os tirantes são desenrolados e inseridos nos furos perfurados. A injeção de cimento e protensão subsequentes asseguram fixação eficiente e reduzem significativamente o tempo comparado ao método tradicional.

A pré-montagem minimiza mão de obra especializada, simplifica montagem, reduz custos operacionais e otimiza o cronograma — fator crítico em obras urbanas.

Geotécnica e estruturalmente, os tirantes controlam pressões horizontais e fixam blocos de ancoragem, garantindo estabilidade até a contenção final. Os cabos suportam tração e distribuem cargas via injeção precisa.

O obturador duplo tipo mola assegura injeção eficaz, evita desperdícios e garante a formação adequada do bulbo, elevando a durabilidade do sistema. A industrialização reduz perdas e resíduos, promovendo sustentabilidade — essencial em áreas sensíveis como o Morumbis.

6. Conclusão

Tirantes de cordoalha pré-montados em fábrica representam solução eficaz para obras provisórias complexas, onde tempo, espaço e mão de obra são restritos. A industrialização supera métodos convencionais em eficiência e desempenho técnico.

A produção em ambiente controlado assegura padronização, elimina variáveis climáticas e atende rigorosamente às diretrizes técnicas da NBR 5629 (ABNT, 2018) para tirantes ancorados no terreno., garantindo qualidade e precisão na montagem.

Estruturalmente, os tirantes apresentam elevada resistência, melhor desempenho na protensão e injeção, com distribuição uniforme de tensões e menor risco de falhas. Logística otimizada reduz prazos, evita montagem em campo e permite uso de equipamentos menores. Bobinas compactas facilitam transporte e requerem menos espaço para estocagem.

Além de cortar custos diretos e indiretos, reduzem a demanda por mão de obra especializada, proporcionando controle orçamentário. No piscinão Morumbis, onde o tempo era fator crítico, os tirantes pré-montados garantiram agilidade, segurança e eficiência.

Referências bibliográficas

Associação Brasileira De Normas Técnicas (2018). NBR 5629 – Tirantes ancorados no terreno – Projeto e execução. Rio de Janeiro.

Associação Brasileira De Normas Técnicas (2013). NBR 15575 – Edificações habitacionais – Desempenho. Rio de Janeiro.

International Organization For Standardization (2015). ISO 9001– Quality management systems – Requirements. Geneva.

European Committee For Standardization (2013). EN 1537 – Execution of special geotechnical works – Ground anchors. Brussels.

Post-Tensioning Institute (2014). PTI DC35.1-14 – Recommendations for prestressed rock and soil anchors – Corrosion protection. Phoenix:

Parabéns pelo artigo e pela apresentação no SEFE 11. O tema é extremamente relevante para nosso setor da geotecnia e a forma como foi abordado trouxe clareza e contribuições importantes para a prática profissional.

Muito obrigado ao Filipe Lima e ao Nicollas Destro pela valiosa contribuição neste artigo, que representa um grande impacto para nossa comunidade acadêmica de geotecnia e também para a nossa indústria.